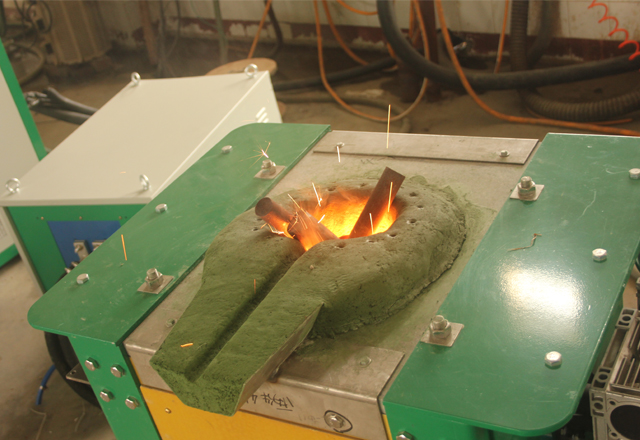

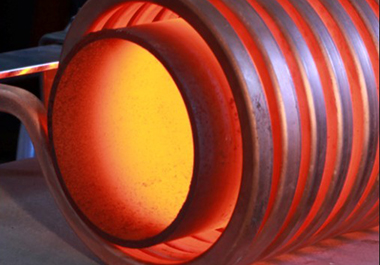

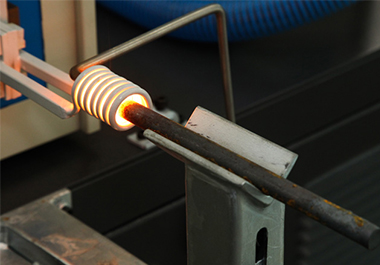

Der Prozess der Stahlschmelzung bis zur Veredelung wird in einer Hochtemperatur-Heizumgebung abgeschlossen. Das Induktionsschmelzen von Eisen, die Zusammensetzung der Inhaltsstoffe und die Walzenbildung werden alle von der Heizung begleitet. Der Prozess des Recyclings, der Schmelze und der Reinigung von Altstahl wird ebenfalls von der Heizung begleitet. So spielt die Induktionsheizung tatsächlich eine unersetzliche Rolle bei der Schmelze von Eisen. Die Spuren industrieller Induktions-Schmelzmaschinen sind von großen Hochöfen bis zu kleinen Schmelzöfen zu sehen. Als professioneller Hersteller von Induktionsheizgeräten setzt JKZ auf den kleinen Schmelzofen, dessen Kapazität von 15KG bis 500KG reicht, um den Bedürfnissen kleiner und mittlerer Kunden für die Stahlschmelze gerecht zu werden. Mit dem Einsatz von IGBT-Wechselrichtern zeichnet sich unsere Induktions-Schmelzmaschine durch geringe Ausfallrate, lange Nutzungsdauer, fortschrittliche Modulkonstruktion und einfache Wartung aus. Sie verwenden auch 30% weniger Strom als die traditionellen Öfen. Mit einem Wort, JKZ&""; Die Stromversorgung und der zugehörige RH Schmelzofen können effektiv ein komplettes System der Schmelze bilden, um ihren Benutzern zu helfen, die Schmelzarbeit schnell und einfach zu beenden. Vorteile des Induktionsstahls Schmelzen

Als Schmelzer suchen neuere und kostengünstigere Stahl 1. Verbesserte Effizienz Herstellungsverfahren, Entwurf und Betrieb von Induktionsschmelzen 1. Verbesserte Effizienz Öfen verbessern sich weiter.

Die folgenden fünf Vorteile der Induktionsschmelze 1. Verbesserte Effizienz über den traditionellen offenen Herd Ofen.

1. Verbesserte Effizienz

1. Verbesserte Effizienz

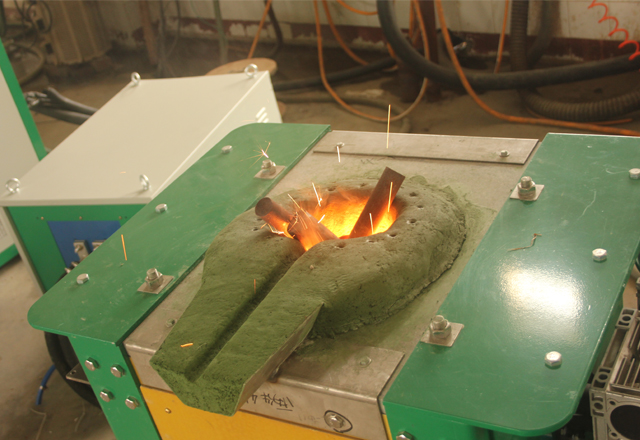

Der Schmelzpunkt des Stahls beträgt etwa 1300 im Bereich von 176C (2500 im Bereich der Gebäudeteile 176F). Effizienz der Induktionsschmelze 1. Verbesserte Effizienz ist eng mit seinen Leistungsanforderungen verbunden. Die Hochspannung-Primärspule im Induktionsofen erzeugt eine Frequenz von etwa 50 Hz bis 10,000 Hz pro Sekunde. Dies ermöglicht eine schnelle Erwärmung des Schmelzens, wodurch eine höhere thermische Effizienz erreicht wird. Die erhöhte Effizienz des Schmelzprozesses führt zu höheren Produktions- und Verbrennungsverlusten. Durch das Hinzufügen von Materialien kann die Schmelzzeit des Metalls verringert werden, wodurch die Stahlproduktion erhöht wird.

1. Verbesserte Effizienz

1. Verbesserte Effizienz

Die finanziellen Auswirkungen von laufendem Induktionsschmelzen und Schmieden hängen eng mit der Energieeffizienz zusammen. Die meisten Industrien, die Schmelzöfen herstellen, sind ständig innovativ und verbessern neue Stahl 1. Verbesserte Effizienz Herstellung von Technologien. Der Ofen nutzt die neueste Technologie, um den Stromverbrauch zu reduzieren und damit die Produktionskosten zu sparen. Darüber hinaus reduziert die Automatisierung des Prozesses Abfallprodukte wie Metallverluste, die in Elektroöfen üblich sind.

3. Verbessern Sie die metallurgischen Funktionen

Das Prinzip hinter dem Induktionsschmelzen dreht sich um die Verwendung einer Hochspannungs-Primärspule, um elektromagnetischen Strom zu erzeugen, um das Metall zu erhitzen. Da die elektrische Ladung den geschmolzenen Stahl in der Mitte ansteigen lässt, stoßen sich der Induktor und der geschmolzene Stahl in der Regel gegenseitig ab. Dieses Phänomen wird allgemein als elektromagnetisches Rühren bezeichnet. Das elektromagnetische Rühren von geschmolzenem Stahl führt zur Einheitlichkeit der chemischen Zusammensetzung des Metallerzeugnisses.

1. Verbesserte Effizienz

1. Verbesserte Effizienz

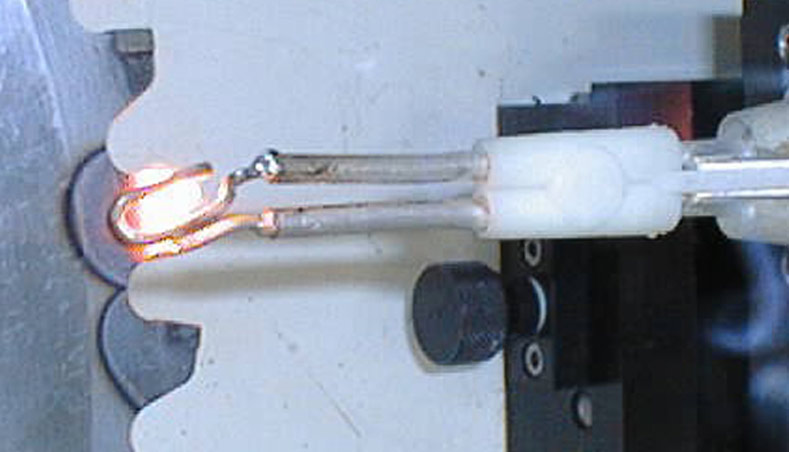

Der Kerninduktionsofen reduziert den Oxidationsverlust der Elemente im Stahl. Die niedrige Frequenz im Zusammenhang mit Induktionswärmespulen reduziert die Brenngeschwindigkeit metallischer Elemente und minimiert so die Oxidation geschmolzenen Stahls. Außerdem werden im Schmelzprozess keine Elektroden eingesetzt, wodurch die Schlacke erzeugt wird. Daher wird der Abfall, der durch den Ofen erzeugt wird, reduziert, und es besteht kein Grund zur Sorge, dass die Elektrode mit Kohlenstoff versehen wird.

1. Verbesserte Effizienz

1. Verbesserte Effizienz

Verglichen mit Elektroöfen hat Induktionsfusionsguss weniger negative Auswirkungen auf die Umwelt. Dieser Prozess erfasst die Verringerung der Gas-, Rauch- und Staubemissionen, die mit anderen Guss- und Schmiedeteilen verbunden sind. Induktions-Metallöfen sind sauberer und können die Emissionen und ihre Freisetzung in die Umwelt besser kontrollieren. Sie können sich mehr auf den Gießprozess konzentrieren und den erzeugten Abfall reduzieren. Außerdem ist der Schmiedehafen im Vergleich zum offenen Herd weniger laut.

en

en  cn

cn  jp

jp  ko

ko  de

de  es

es  it

it  ru

ru  pt

pt  th

th  vi

vi  pl

pl

Rufen Sie uns an:

Rufen Sie uns an:  E-Mail an uns:

E-Mail an uns:  NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China

NO. 688th South Baoguang Road, Xindu District, Chengdu City, Sichuan Province, China